इंजेक्शन स्क्रू बैरल किसी भी इंजेक्शन मोल्डिंग प्रक्रिया का मूल आधार होते हैं। क्षति की शीघ्र पहचान समय और धन की बचत कर सकती है। असामान्य आवाज़ें या असंगत उत्पाद गुणवत्ता जैसे संकेत अक्सर समस्या का संकेत होते हैं। जल्दी पता लगाना महत्वपूर्ण है। उदाहरण के लिए,द्विधात्विक इंजेक्शन पेंच और बैरलटिकाऊपन के लिए जाने जाने वाले, ये उपकरण अनुचित उपयोग पर भी खराब हो सकते हैं। नियमित जाँच से महंगे डाउनटाइम से बचने में मदद मिलती है। एक विश्वसनीयबैरल इंजेक्शन निर्मातारखरखाव और प्रतिस्थापन विकल्पों पर मार्गदर्शन भी प्रदान कर सकते हैं।

इंजेक्शन स्क्रू बैरल में क्षति के सामान्य लक्षण

किसी दुर्घटना में हुई क्षति की पहचान करनाइंजेक्शन स्क्रू बैरलजल्दी कार्रवाई करने से समय और पैसा दोनों की बचत हो सकती है। यह जानने से कि किन बातों पर ध्यान देना है, ऑपरेटरों को जल्दी कार्रवाई करने में मदद मिलती है। यहाँ कुछ उदाहरण दिए गए हैंसामान्य संकेत जो परेशानी का संकेत देते हैं.

दृश्यमान सतह क्षति

सतह पर क्षति सबसे आसानी से पहचाने जाने वाले संकेतों में से एक है। बैरल के अंदरूनी हिस्से पर खरोंच, गड्ढे या खांचे घिसाव का संकेत दे सकते हैं। ये निशान अक्सर तब दिखाई देते हैं जब घर्षणकारी पदार्थ या दूषित पदार्थ सिस्टम से होकर गुजरते हैं। समय के साथ, यह क्षति और भी बदतर हो सकती है, जिससे बैरल की सामग्रियों को कुशलतापूर्वक संसाधित करने की क्षमता प्रभावित होती है।

ऑपरेटरों को रंग उड़ने या गड्ढे पड़ने की भी जाँच करनी चाहिए। ये समस्याएँ जंग लगने का संकेत हो सकती हैं, खासकर अगर बैरल में संक्षारक पदार्थ लगे हों। नियमित रूप से दृश्य निरीक्षण करने से इन समस्याओं का पता बढ़ने से पहले ही लग सकता है।

बख्शीश:बैरल के अंदरूनी हिस्से का निरीक्षण करने के लिए टॉर्च का उपयोग करें, ताकि यह पता चल सके कि कहीं कोई क्षति तो नहीं दिख रही है।

प्रदर्शन में गिरावट

जब इंजेक्शन स्क्रू बैरल खराब होने लगता है, तो मशीनों का प्रदर्शन प्रभावित होता है। मशीनों को लगातार पिघलने या मिश्रण बनाए रखने में दिक्कत हो सकती है। इससे उत्पाद की गुणवत्ता असमान हो जाती है, जिससे ग्राहक निराश हो सकते हैं और बर्बादी बढ़ सकती है।

यह समझने के लिए कि क्षति प्रदर्शन को कैसे प्रभावित करती है, निम्नलिखित पर विचार करेंमेट्रिक्स:

| मीट्रिक | क्षति का प्रभाव |

|---|---|

| पिघलने की दक्षता | घिसाव के कारण क्लीयरेंस बढ़ने पर घटता है |

| उत्पादन दर | घिसाव के कारण अस्वीकार्य स्तर तक पहुँच सकता है |

| स्क्रैप दर | पहनने के साथ भाग की गुणवत्ता कम होने पर बढ़ जाती है |

| समय चक्र | पहनने की क्षतिपूर्ति के लिए समायोजन किए जाने पर वृद्धि होती है |

इन परिवर्तनों से उत्पादन कार्यक्रम बाधित हो सकता है और लागत बढ़ सकती है।इन मेट्रिक्स की निगरानीयह ऑपरेटरों को यह पहचानने में मदद करता है कि कब बैरल पर ध्यान देने की आवश्यकता है।

सामग्री का रिसाव या जमाव

बैरल के आसपास लीक या सामग्री का जमाव समस्या के स्पष्ट संकेत हैं। लीक अक्सर तब होता है जब बैरल की सील या क्लीयरेंस खराब हो जाते हैं। इससे सामग्री बर्बाद हो सकती है और कार्यस्थल अव्यवस्थित हो सकता है।

दूसरी ओर, बैरल के अंदर जमा सामग्री प्लास्टिक के प्रवाह को अवरुद्ध कर सकती है। यह समस्या आमतौर पर तब होती है जब बैरल को ठीक से साफ़ नहीं किया जाता है या जब असंगत सामग्री का उपयोग किया जाता है। जमाव के कारण बैरल ज़्यादा गरम हो सकता है, जिससे बैरल को और नुकसान पहुँच सकता है।

टिप्पणी:रिसाव या जमाव को शीघ्रता से दूर करने से अधिक गंभीर क्षति को रोका जा सकता है तथा उत्पादन को सुचारू रूप से जारी रखा जा सकता है।

इंजेक्शन स्क्रू बैरल में क्षति के कारण

इंजेक्शन स्क्रू बैरल को नुकसान पहुंचाने वाले कारणों को समझने से ऑपरेटरों को सही निर्णय लेने में मदद मिल सकती है।निवारक उपाय. यहां टूट-फूट के पीछे मुख्य कारण बताए गए हैं।

अपघर्षक या असंगत सामग्री

बहुत ज़्यादा घर्षणकारी या बैरल के डिज़ाइन के साथ असंगत सामग्री, काफ़ी नुकसान पहुँचा सकती है। उदाहरण के लिए, भरे हुए प्लास्टिक या इंजीनियरिंग प्लास्टिक में अक्सर कठोर कण होते हैं जो समय के साथ बैरल की सतह को घिस देते हैं। अगर बैरल द्विधात्विक मिश्रधातु जैसी टिकाऊ सामग्री से नहीं बना है, तो इन सामग्रियों को प्रभावी ढंग से संभालना मुश्किल हो सकता है।

पीवीसी जैसी असंगत सामग्रियों के लिए संक्षारण-रोधी गुणों वाले बैरल की आवश्यकता होती है। गलत प्रकार के बैरल का उपयोग करने से वे शीघ्र ही खराब हो सकते हैं। अनावश्यक क्षति से बचने के लिए, संचालकों को हमेशा बैरल के विनिर्देशों का प्रसंस्करण की जा रही सामग्रियों से मिलान करना चाहिए।

बख्शीश:महंगी मरम्मत से बचने के लिए उत्पादन शुरू करने से पहले बैरल के साथ सामग्री की अनुकूलता की जांच कर लें।

संदूषण और विदेशी कण

कच्चे माल में संदूषक और विदेशी कण क्षति का एक अन्य सामान्य कारण हैं।धातु की अशुद्धियाँ या मलबाबैरल के अंदरूनी हिस्से पर खरोंच या गड्ढे पड़ सकते हैं, जिससे इसकी कार्यक्षमता कम हो जाती है। निर्माण के दौरान कम सटीकता या अपर्याप्त ताप उपचार भी बैरल को संदूषण के प्रति अधिक संवेदनशील बना सकता है।

इस जोखिम को कम करने के लिए, ऑपरेटरों को उपयोग से पहले कच्चे माल की अशुद्धियों की जाँच करनी चाहिए। बैरल की नियमित सफाई से जमाव और संदूषण को भी रोका जा सकता है जिससे प्रदर्शन प्रभावित हो सकता है।

- सामान्य संदूषण स्रोतों में शामिल हैं:

- कच्चे माल में धातु पदार्थ

- गंदगी या धूल जैसी अशुद्धियाँ

- पिछले उत्पादन चक्रों से अवशिष्ट सामग्री

रखरखाव की कमी या अति प्रयोग

उपेक्षानियमित रखरखावबैरल का ज़रूरत से ज़्यादा इस्तेमाल करने से समय से पहले ही घिसाव हो सकता है। बिना ब्रेक के लंबे समय तक इस्तेमाल करने से ज़्यादा गरम होने का ख़तरा बढ़ जाता है, जिससे बैरल की संरचना कमज़ोर हो सकती है। इसके अलावा, प्लास्टिकीकरण के दौरान कम तापमान स्क्रू और बैरल असेंबली पर असमान घिसाव का कारण बन सकता है।

बैरल को सर्वोत्तम स्थिति में रखने के लिए ऑपरेटरों को एक रखरखाव कार्यक्रम का पालन करना चाहिए। इसमें सफाई, स्नेहन और घिसाव के संकेतों की जाँच शामिल है। अनुशंसित संचालन समय का पालन करके और मशीन सेटिंग्स को दक्षता के लिए अनुकूलित करके अति प्रयोग से बचा जा सकता है।

टिप्पणी:नियमित रखरखाव न केवल क्षति को रोकता है बल्कि इंजेक्शन स्क्रू बैरल के जीवनकाल को भी बढ़ाता है।

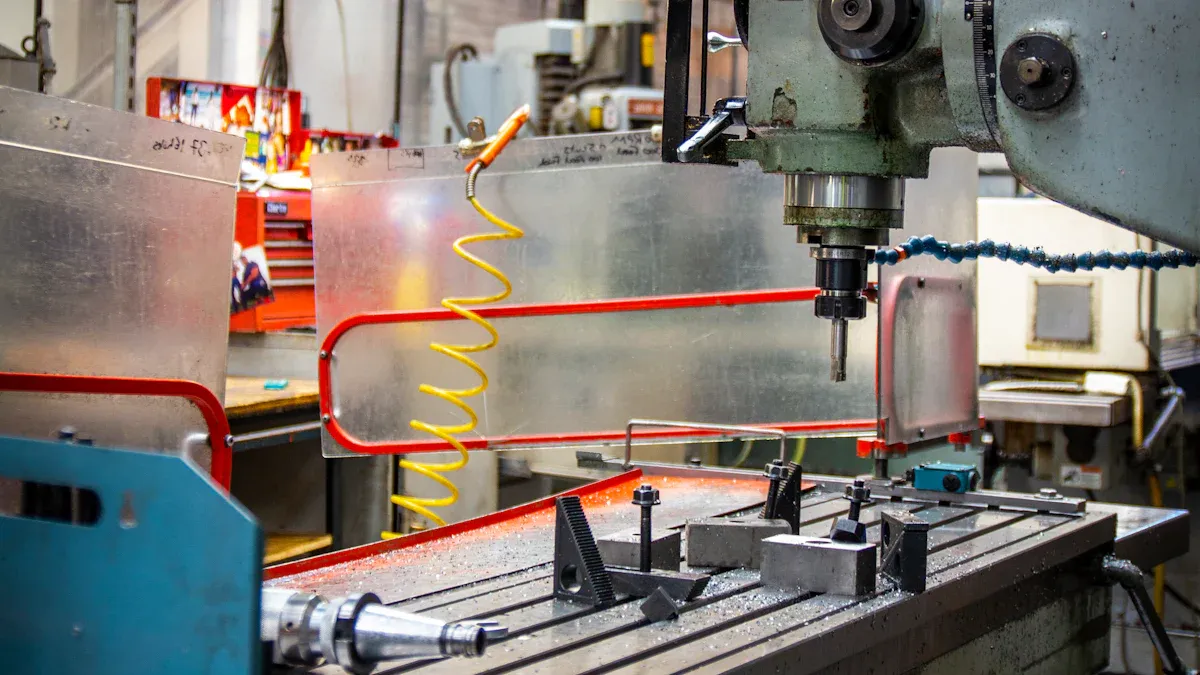

इंजेक्शन स्क्रू बैरल के लिए निरीक्षण विधियाँ

इंजेक्शन स्क्रू बैरल का नियमित निरीक्षण करने से ऑपरेटरों को नुकसान का जल्द पता लगाने और महंगी मरम्मत से बचने में मदद मिलती है। बैरल को सर्वोत्तम स्थिति में बनाए रखने के लिए यहां तीन प्रभावी तरीके दिए गए हैं।

दृश्य परीक्षा

दृश्य जाँच क्षति का पता लगाने का सबसे आसान तरीका है। ऑपरेटर बैरल के अंदर खरोंच, गड्ढों या रंग में बदलाव की जाँच कर सकते हैं। ये संकेत अक्सर घिसाव या जंग का संकेत देते हैं। टॉर्च का उपयोग करने से दुर्गम क्षेत्रों को देखना आसान हो जाता है।

जंग लगना विशेष रूप से तब आम होता है जब बैरल पीवीसी या अन्य संक्षारक प्लास्टिक जैसी सामग्रियों को संसाधित करते हैं। नियमित दृश्य निरीक्षण से इन समस्याओं का पता लगाया जा सकता है, इससे पहले कि वे बिगड़ें। ऑपरेटरों को बैरल के आसपास सामग्री के जमाव या रिसाव की भी जाँच करनी चाहिए। ये समस्याएँ उत्पादन को बाधित कर सकती हैं और आगे चलकर नुकसान पहुँचा सकती हैं।

बख्शीश:संभावित समस्याओं से बचने के लिए साप्ताहिक रूप से दृश्य निरीक्षण का कार्यक्रम बनाएं।

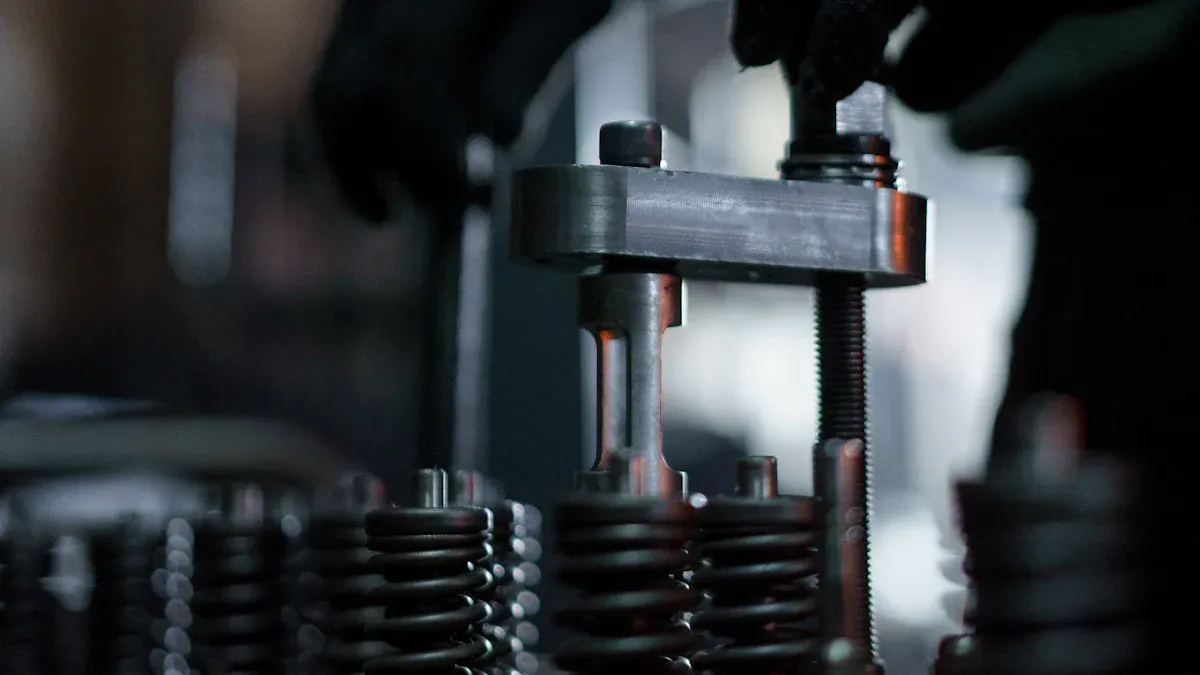

माप उपकरणों का उपयोग करना

मापन उपकरण बैरल के घिसाव पर सटीक आँकड़े प्रदान करते हैं। ये ऑपरेटरों को उन क्षति के शुरुआती संकेतों का पता लगाने में मदद करते हैं जो दिखाई नहीं दे सकते। एक प्रभावी प्रणाली हैग्लाइकॉन ईएमटी सिस्टमजो बैरल के अंदर घिसाव को मापने के लिए माइक्रो-एप्सिलॉन सेंसर का उपयोग करता है।

ये उपकरण इस प्रकार काम करते हैं:

| माप उपकरण | विवरण |

|---|---|

| ग्लाइकॉन ईएमटी सिस्टम | इंजेक्शन स्क्रू बैरल में सटीक घिसाव माप के लिए माइक्रो-एप्सिलॉन सेंसर का उपयोग करता है। |

| माइक्रो-एप्सिलॉन सेंसर | मजबूत सेंसर जो 600°F तक के परिचालन तापमान पर सटीक रीडिंग प्रदान करते हैं। |

| मापन प्रक्रिया | इसमें बैरल प्लग को हटाना, सेंसर लगाना, तथा स्क्रू ओडी और बैरल आईडी के बीच की दूरी को मापना शामिल है। |

| डेटा ट्रांसमिशन | विश्लेषण के लिए पहनने और उत्पादन संबंधी डेटा को इलेक्ट्रॉनिक मापन और ट्रैकिंग पोर्टल पर भेजा जाता है। |

| भविष्य बतानेवाला विश्लेषक | यह पहनने की दरों की गणना और भविष्य में पहनने की भविष्यवाणी करने, प्रतिस्थापन कार्यक्रम को अनुकूलित करने की अनुमति देता है। |

ये उपकरण न केवल टूट-फूट को मापते हैं, बल्कि पूर्वानुमानात्मक विश्लेषण भी प्रदान करते हैं। ऑपरेटर इस डेटा का उपयोग रखरखाव और प्रतिस्थापन की योजना बनाने के लिए कर सकते हैं, जिससे डाउनटाइम कम हो सकता है।

टिप्पणी:माप उपकरणों में निवेश करने से अप्रत्याशित विफलताओं को रोककर दीर्घावधि में धन की बचत की जा सकती है।

प्रदर्शन परीक्षण

प्रदर्शन परीक्षण बताते हैं कि बैरल उत्पादन को कितनी अच्छी तरह संभालता है। ऑपरेटर क्षति का पता लगाने के लिए तापमान परिवर्तन, कतरनी दर और स्लॉट की चौड़ाई जैसे मानकों की निगरानी कर सकते हैं। उदाहरण के लिए, क्षतिग्रस्त बैरल को स्थिर तापमान बनाए रखने में कठिनाई हो सकती है, जिससे उत्पाद की गुणवत्ता असमान हो सकती है।

यहां प्रमुख मानदंडों का विवरण दिया गया है:

| प्रदर्शन परीक्षण बेंचमार्क | क्षति का पता लगाने के साथ सहसंबंध |

|---|---|

| तापमान परिवर्तन | ऑफसेट डिग्री के साथ सकारात्मक सहसंबंध; तापमान बढ़ने के साथ ऑफसेट घटता है। |

| कतरनी दर | तापमान को प्रभावित करता है; उच्च गति पर महत्वपूर्ण परिवर्तन देखे जाते हैं। |

| गहराई में परिवर्तन | सकारात्मक सहसंबंध; गहराई बढ़ने के साथ ऑफसेट घटता है। |

| स्लॉट की चौड़ाई | कतरनी तापमान बढ़ाता है, जिससे फ़ीड तापमान और दबाव प्रभावित होता है। |

इन मानकों की निगरानी से ऑपरेटरों को यह पहचानने में मदद मिलती है कि बैरल पर कब ध्यान देने की ज़रूरत है। उदाहरण के लिए, अगर कतरनी दर में काफ़ी बदलाव होता है, तो इसका मतलब हो सकता है कि बैरल असमान रूप से घिस रहा है। इन समस्याओं का जल्द समाधान करने से उत्पादन में निरंतरता बनी रहती है और बर्बादी कम होती है।

बख्शीश:प्रवृत्तियों को पहचानने और क्षति को रोकने के लिए नियमित रूप से प्रदर्शन डेटा रिकॉर्ड करें।

इंजेक्शन स्क्रू बैरल को क्षति से बचाना

नियमित रखरखाव प्रथाएँ

नियमित रखरखाव ही रीढ़ हैइंजेक्शन स्क्रू बैरल को सर्वोत्तम स्थिति में रखने के लिए। ऑपरेटर जोरखरखाव कार्यों का स्वामित्वअक्सर उपकरणों की बेहतर देखभाल सुनिश्चित होती है। यह सक्रिय दृष्टिकोण मशीनरी की उम्र बढ़ाता है और अप्रत्याशित खराबी को रोकता है।

यहां कुछ आवश्यक रखरखाव पद्धतियां दी गई हैं:

- स्क्रू और बैरल का नियमित रूप से निरीक्षण और सफ़ाई करेंसामग्री के जमाव से बचने के लिए।

- घर्षण और घिसाव को कम करने के लिए गतिशील भागों को लुब्रिकेट करें।

- अति ताप को रोकने के लिए इष्टतम प्रसंस्करण तापमान बनाए रखें।

- स्थापना के दौरान घिसाव की निगरानी करें और उचित संरेखण सुनिश्चित करें।

बख्शीश:एक निवारक रखरखाव चेकलिस्ट बनाएँ और निरीक्षणों के लिए नियमित डाउनटाइम निर्धारित करें। ऑपरेटरों को सही उपकरणों से लैस करने से छोटी-मोटी समस्याओं का तुरंत समाधान करने में भी मदद मिल सकती है।

संगत सामग्री का चयन

उत्पादन के लिए सही सामग्री का चयनक्षति को रोकने के लिए यह बेहद ज़रूरी है। कैल्शियम कार्बोनेट या ग्लास फाइबर जैसे अपघर्षक पदार्थ बैरल की सतह को जल्दी खराब कर सकते हैं। दूसरी ओर, संक्षारक पदार्थ बैरल के साथ प्रतिक्रिया कर सकते हैं, जिससे दीर्घकालिक क्षरण हो सकता है।

कच्चे माल की अनुकूलता का मूल्यांकन स्थायित्व सुनिश्चित करता है और क्षति के जोखिम को कम करता है। उदाहरण के लिए, द्विधात्विक बैरल अपने घिसाव-रोधी गुणों के कारण अपघर्षक या संक्षारक पदार्थों को संभालने के लिए आदर्श होते हैं। संचालकों को हमेशा बैरल के विनिर्देशों का प्रसंस्करण की जा रही सामग्रियों से मिलान करना चाहिए।

टिप्पणी:असंगत सामग्रियों के उपयोग से प्रदर्शन संबंधी समस्याएं उत्पन्न हो सकती हैं तथा बैरल का जीवनकाल कम हो सकता है।

मशीन सेटिंग्स का अनुकूलन

मशीन की गलत सेटिंग्स इंजेक्शन स्क्रू बैरल पर दबाव डाल सकती हैं, जिससे समय से पहले घिसाव हो सकता है। ऑपरेटरों को संसाधित की जा रही सामग्री के अनुरूप तापमान, दबाव और गति जैसी सेटिंग्स को अनुकूलित करना चाहिए। उदाहरण के लिए, अत्यधिक दबाव बैरल पर अनावश्यक तनाव पैदा कर सकता है, जबकि कम तापमान के कारण असमान घिसाव हो सकता है।

इन सेटिंग्स की नियमित समीक्षा और समायोजन से सुचारू संचालन और उत्पाद की निरंतर गुणवत्ता सुनिश्चित होती है। ऑपरेटरों को संभावित समस्याओं की जल्द पहचान करने के लिए प्रदर्शन मीट्रिक्स की भी निगरानी करनी चाहिए।

बख्शीश:बैरल के प्रदर्शन पर मशीन सेटिंग्स के प्रभाव को समझने के लिए ऑपरेटरों को प्रशिक्षित करें। यह ज्ञान उन्हें उत्पादन के दौरान सूचित समायोजन करने में मदद करता है।

इंजेक्शन स्क्रू बैरल में क्षति की शीघ्र पहचान से संचालन सुचारू रूप से चलता रहता है और लागत कम होती है। नियमित निरीक्षण और रखरखाव उपकरण के जीवनकाल को बढ़ाने में काफ़ी मददगार साबित होते हैं। अनुकूल सामग्रियों का उपयोग और सेटिंग्स को अनुकूलित करने जैसे निवारक उपाय, उत्पाद की निरंतर गुणवत्ता सुनिश्चित करते हैं।

याद करना:सक्रिय दृष्टिकोण डाउनटाइम को न्यूनतम करता है तथा उत्पादन को कुशल बनाए रखता है।

अक्सर पूछे जाने वाले प्रश्न

इंजेक्शन स्क्रू बैरल को साफ करने का सबसे अच्छा तरीका क्या है?

मुलायम ब्रश और घर्षण रहित सफाई एजेंट का इस्तेमाल करें। खरोंच से बचने के लिए धातु के औज़ारों का इस्तेमाल न करें। नियमित सफाई से बैरल कुशल और क्षति-मुक्त रहता है।

ऑपरेटरों को इंजेक्शन स्क्रू बैरल का निरीक्षण कितनी बार करना चाहिए?

साप्ताहिक निरीक्षण आदर्श होते हैं। बार-बार जाँच से टूट-फूट, रिसाव या जमाव का जल्द पता लगाने में मदद मिलती है, जिससे उत्पादन सुचारू रूप से चलता है और महंगा डाउनटाइम कम होता है।

बख्शीश:निरन्तर बने रहने के लिए एक सरल निरीक्षण चेकलिस्ट बनाएं।

क्या द्विधात्विक बैरल अपघर्षक पदार्थों को बेहतर ढंग से संभाल सकते हैं?

हाँ!द्विधात्विक बैरल घिसाव का प्रतिरोध करते हैंऔर संक्षारण, उन्हें भरे हुए प्लास्टिक या इंजीनियरिंग प्लास्टिक जैसे घर्षणकारी या संक्षारक पदार्थों के लिए एकदम उपयुक्त बनाता है।

टिप्पणी:इष्टतम प्रदर्शन के लिए हमेशा बैरल के प्रकार का मिलान सामग्री से करें।

पोस्ट करने का समय: 10 जून 2025