प्लास्टिक इंजेक्शन मोल्डिंग स्क्रू बैरल हर मोल्डिंग प्रक्रिया का केंद्रबिंदु होता है। जब वे उच्च-गुणवत्ता वाला उत्पाद चुनते हैं, तोप्लास्टिक मशीन स्क्रू बैरलया एकप्लास्टिक ट्विन स्क्रू एक्सट्रूडर बैरल, निर्माताओं को सामग्री का प्रवाह अधिक सुचारू, दोष कम और लागत कम दिखाई देती है।स्टेनलेस स्टील ट्विन स्क्रू एक्सट्रूडर बैरलये विकल्प उपकरण के जीवनकाल को बढ़ाने और डाउनटाइम को कम करने में भी मदद करते हैं।

प्लास्टिक इंजेक्शन मोल्डिंग स्क्रू बैरल की प्रमुख भूमिकाएँ

प्लास्टिक सामग्री को पिघलाना और समरूप बनाना

प्लास्टिक इंजेक्शन मोल्डिंग स्क्रू बैरल ठोस प्लास्टिक छर्रों को चिकने, पिघले हुए पदार्थ में बदलने में बहुत बड़ी भूमिका निभाता है। बैरल के अंदर, स्क्रू घूमता है और छर्रों को आगे की ओर धकेलता है। जैसे-जैसे छर्रे गति करते हैं, घर्षण और हीटर बैंड उन्हें पिघलाते हैं। बैरल गर्मी को समान बनाए रखता है, जिससे प्लास्टिक सही गति से पिघलता है। यह प्रक्रिया सामग्री में गांठों या ठंडे धब्बों से बचने में मदद करती है।

सुझाव: स्क्रू बैरल में तीन मुख्य क्षेत्र होते हैं—फ़ीड, कम्प्रेशन और मीटरिंग। प्रत्येक क्षेत्र का एक विशेष कार्य होता है। फीड ज़ोन छर्रों को हिलाता और गर्म करता है। कम्प्रेशन ज़ोन प्लास्टिक को पिघलाता है और हवा निकालता है। मीटरिंग ज़ोन यह सुनिश्चित करता है कि पिघला हुआ पदार्थ चिकना हो और इंजेक्शन के लिए तैयार हो।

| क्षेत्र | प्राथमिक कार्य |

|---|---|

| फ़ीड क्षेत्र | छर्रों का परिवहन, उन्हें पहले से गर्म करना, तथा वायु की जेबों को हटाने के लिए उन्हें सघन करना। |

| संपीड़न क्षेत्र | दबाव और कतरनी के माध्यम से प्लास्टिक को पिघलाता है और हवा को निकालता है। |

| मीटरिंग ज़ोन | पिघले पदार्थ को समरूप बनाता है, दबाव बनाता है, तथा इंजेक्शन के लिए प्रवाह को स्थिर करता है। |

तापमान नियंत्रण बहुत मायने रखता है। उदाहरण के लिए, कठोर UPVC को 180-190°C के बीच सावधानीपूर्वक गर्म करने की आवश्यकता होती है। स्क्रू बैरल बाहरी हीटर और स्क्रू की अपनी गति, दोनों का उपयोग करके सही मात्रा में ऊष्मा उत्पन्न करता है। यह संतुलन प्लास्टिक को जलने या चिपकने से बचाता है। स्क्रू की गति भी प्लास्टिक के पिघलने की गति को प्रभावित करती है। यदि स्क्रू बहुत धीरे घूमता है, तो पिघले हुए पदार्थ पर्याप्त गर्म नहीं हो सकते। यदि यह बहुत तेज़ घूमता है, तो प्लास्टिक ज़्यादा गर्म हो सकता है। प्लास्टिक इंजेक्शन मोल्डिंग स्क्रू बैरल यह सुनिश्चित करता है कि हर शॉट के लिए पिघले हुए पदार्थ का सही तापमान हो।

योजकों को मिलाना और रंग की एकरूपता सुनिश्चित करना

निर्माता अक्सर प्लास्टिक में रंग या विशेष योजक मिलाते हैं। प्लास्टिक इंजेक्शन मोल्डिंग स्क्रू बैरल इन सामग्रियों को पिघले हुए पदार्थ में मिला देता है। स्क्रू का डिज़ाइन, विशेष मिश्रण खंडों के साथ, सब कुछ समान रूप से मिलाने में मदद करता है। यह मिश्रण अंतिम उत्पाद में धारियाँ या धब्बे दिखने से रोकता है।

रंग की एकरूपता मुश्किल हो सकती है। कभी-कभी,सूखे रंगद्रव्य हॉपर के अंदर चिपक जाते हैं या अच्छी तरह से मिश्रित नहीं होतेनमी रेज़िन और पिगमेंट की गुणवत्ता को प्रभावित कर सकती है। रंगों की सही मात्रा का इस्तेमाल ज़रूरी है। मशीनें सही मात्रा मापने के लिए ग्रैविमेट्रिक ब्लेंडर का इस्तेमाल करती हैं। मोल्ड का डिज़ाइन भी अलग-अलग हिस्सों में रंगों को एक समान बनाए रखने में मदद करता है।

नोट: उन्नत स्क्रू डिज़ाइन, जैसे बैरियर या मैडॉक स्क्रू, गांठों को तोड़ते हैं और रंगों को बेहतर ढंग से फैलाते हैं। ये डिज़ाइनमिश्रण दक्षता में 20% से अधिक की वृद्धि और स्क्रैप दरों में 30% तक की कटौतीनियमित सफाई और रखरखाव से स्क्रू बैरल अपनी सर्वोत्तम स्थिति में काम करता रहता है, जिससे रंग बैच दर बैच सही बना रहता है।

पिघले हुए प्लास्टिक का परिवहन और इंजेक्शन

प्लास्टिक के पिघलने और मिश्रित होने के बाद, स्क्रू बैरल पिघले हुए पदार्थ को साँचे की ओर ले जाता है। स्क्रू गर्म बैरल के अंदर घूमता है और पिघले हुए पदार्थ को आगे की ओर धकेलता है। जब पर्याप्त मात्रा में पदार्थ जमा हो जाता है, तो स्क्रू एक प्लंजर की तरह काम करता है। यह पिघले हुए प्लास्टिक को उच्च दबाव पर साँचे में इंजेक्ट करता है।

यह प्रक्रिया इस प्रकार काम करती है:

- प्लास्टिक के गोले फीड सेक्शन में प्रवेश करते हैं और स्क्रू के घूमने पर आगे बढ़ते हैं।

- घर्षण और गर्मी से गोलियां पिघल जाती हैं।

- स्क्रू पिघले हुए पदार्थ को संपीड़ित करता है, जिससे यह सुनिश्चित होता है कि यह चिकना और समतल है।

- पेंच आगे बढ़ता है और पिघले हुए प्लास्टिक को सांचे में डाल देता है।

प्लास्टिक इंजेक्शन मोल्डिंग पेंच बैरलसब कुछ सुचारू रूप से चलता रहता है। यह दबाव और प्रवाह को नियंत्रित करता है, जिससे प्रत्येक शॉट साँचे में पूरी तरह से भर जाता है। बैरल की मज़बूत सामग्री घिसावट को सहन कर लेती है, जिससे यह सुनिश्चित होता है कि प्रक्रिया समय के साथ विश्वसनीय बनी रहे।

सही प्लास्टिक इंजेक्शन मोल्डिंग स्क्रू बैरल के साथ प्रदर्शन को अनुकूलित करना

स्क्रू ज्यामिति और बैरल डिज़ाइन का प्रभाव

पेंच ज्यामितिबैरल के अंदर प्लास्टिक के पिघलने और मिश्रित होने के तरीके को आकार देता है। पेंच की लंबाई, धागे का आकार, पिच और गति, ये सभी इसमें महत्वपूर्ण भूमिका निभाते हैं। जब इंजीनियर इन मापदंडों को समायोजित करते हैं, तो वे नियंत्रित कर सकते हैं कि प्लास्टिक को कितनी ऊष्मा और कतरनी मिलती है। इससे एक समान पिघलने में मदद मिलती है और धारियों या बुलबुले जैसे दोष कम होते हैं।

संपीड़न अनुपात, जो स्क्रू के फ़ीड और मापन क्षेत्रों की गहराई की तुलना करता है, प्लास्टिक की जकड़न को प्रभावित करता है। उच्च अनुपात घनत्व और मिश्रण को बढ़ाता है, लेकिन ऊष्मा-संवेदनशील प्लास्टिक के लिए उपयुक्त नहीं हो सकता है। पश्च दाब भी महत्वपूर्ण है। यह पिघले हुए रेज़िन को और ज़ोर से धकेलता है, बिना पिघले हुए टुकड़ों को तोड़ता है और मिश्रण को बेहतर बनाता है। हालाँकि, बहुत अधिक पश्च दाब नाजुक सामग्रियों को नुकसान पहुँचा सकता है।

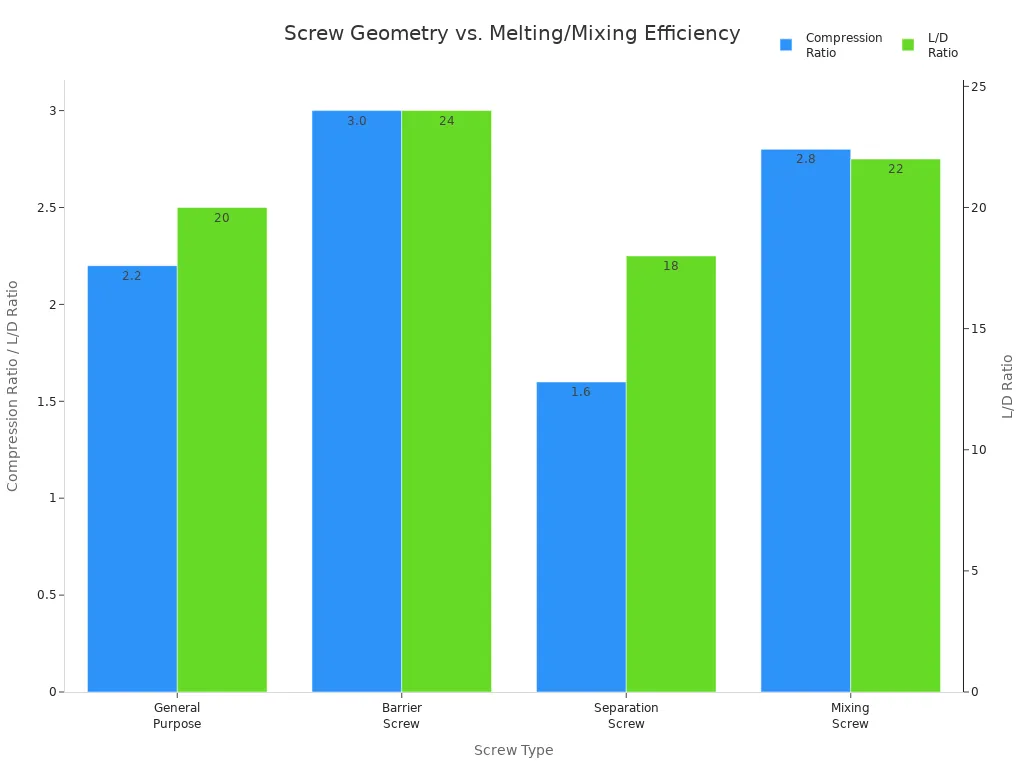

यहां एक तालिका दी गई है जो दर्शाती है कि विभिन्न स्क्रू प्रकार और उनकी ज्यामिति पिघलने और मिश्रण दक्षता को कैसे प्रभावित करती है:

| स्क्रू प्रकार | उपयुक्त सामग्री | संक्षिप्तीकरण अनुपात | एल/डी अनुपात | विशिष्ट उपयोग | पिघलने और मिश्रण क्षमता पर प्रभाव |

|---|---|---|---|---|---|

| सामान्य प्रयोजन | एबीएस, पीपी, पीई | 2.2:1 | 20:1 | उपकरण आवास | मध्यम कतरनी और एकरूपता के साथ बहुमुखी पिघलने और मिश्रण। |

| बैरियर स्क्रू | पीए+जीएफ, पीसी | 3.0:1 | 24:1 | संरचनात्मक भाग | उच्च कतरनी और मिश्रण, बेहतर पिघल समरूपता और उत्पाद की गुणवत्ता। |

| पृथक्करण पेंच | पीवीसी, पीओएम | 1.6:1 | 18:1 | पाइप, घटक | कतरनी को नियंत्रित करता है, गिरावट को कम करता है, लगातार पिघलना सुनिश्चित करता है। |

| मिक्सिंग स्क्रू | पीएमएमए, पीसी+जीएफ | 2.8:1 | 22:1 | प्रकाश कवर | उन्नत मिश्रण, एकसमान गलन, उन्नत प्रकाशीय गुण। |

इंजीनियर अक्सर स्क्रू की ज्यामिति की तुलना करने के लिए चार्ट का उपयोग करते हैं। नीचे दिया गया चार्ट दर्शाता है कि विभिन्न स्क्रू प्रकारों के लिए संपीड़न अनुपात और L/D अनुपात कैसे भिन्न होते हैं:

सही ज्यामिति वाला एक सु-डिज़ाइन किया गया प्लास्टिक इंजेक्शन मोल्डिंग स्क्रू बैरल स्थिर प्लास्टिकीकरण, एकसमान गलन तापमान और सुचारू सामग्री प्रवाह सुनिश्चित करता है। इससे सतह की चमक बेहतर होती है, दोष कम होते हैं और मज़बूत ढले हुए हिस्से बनते हैं।

स्थायित्व और घिसाव प्रतिरोध के लिए सामग्री का चयन

स्क्रू बैरल के लिए सही सामग्री का चुनाव इस बात में बहुत बड़ा अंतर डालता है कि यह कितने समय तक चलेगा और इसका प्रदर्शन कितना अच्छा होगा। निर्माता घिसाव और जंग से लड़ने के लिए मज़बूत स्टील और उन्नत कोटिंग्स का इस्तेमाल करते हैं। उदाहरण के लिए, 38CrMoAlA नाइट्राइड स्टील मानक कार्यों के लिए उपयुक्त है, जबकि SKD61 (H13) टूल स्टील मज़बूत इंजीनियरिंग रेजिन को संभाल सकता है। टंगस्टन कार्बाइड या निकल-आधारित मिश्र धातुओं वाले द्विधात्विक बैरल घर्षण और रसायनों के प्रति सबसे अधिक प्रतिरोध प्रदान करते हैं।

| सामग्री का प्रकार | प्रतिरोध पहन | संक्षारण प्रतिरोध | विशिष्ट कठोरता | आवेदन की मुख्य विशेषताएं |

|---|---|---|---|---|

| 38CrMoAlA नाइट्राइडेड स्टील | ★★★☆☆ | ★★☆☆☆ | ~1000 एचवी (नाइट्राइडेड) | मानक अनुप्रयोगों के लिए विश्वसनीय |

| SKD61 (H13) टूल स्टील | ★★★★☆ | ★★★☆☆ | 48–52 एचआरसी | कठोर इंजीनियरिंग रेजिन, तापीय तनाव |

| द्विधात्विक बैरल | ★★★★★ | ★★★★☆ | 60–68 एचआरसी | अपघर्षक, फाइबरग्लास, अग्निरोधी, पुनर्नवीनीकृत प्लास्टिक |

अन्य लोकप्रिय विकल्पों में सामान्य उपयोग के लिए AISI 4140 और 4340 मिश्र धातु इस्पात, अपघर्षक प्लास्टिक के लिए D2 और CPM टूल स्टील, और संक्षारक वातावरण के लिए हैस्टेलॉय या इनकोनेल शामिल हैं। नाइट्राइडिंग और क्रोमियम प्लेटिंग जैसे सतह उपचार कठोरता और जीवनकाल को बढ़ाते हैं। जब निर्माता सही सामग्री का चयन करते हैं, तो वे डाउनटाइम और रखरखाव लागत को कम करते हैं, जिससे उत्पादन सुचारू रूप से चलता रहता है।

टिप: उच्च टंगस्टन कार्बाइड सामग्री वाले द्विधात्विक बैरल बहुत लंबे समय तक चलते हैं, विशेष रूप से अपघर्षक या भरे हुए पॉलिमर को संसाधित करते समय।

विभिन्न प्लास्टिक के लिए स्क्रू बैरल का मिलान

सभी प्लास्टिक ढलाई के दौरान एक जैसा व्यवहार नहीं करते। सर्वोत्तम परिणाम प्राप्त करने के लिए प्रत्येक प्रकार के प्लास्टिक को एक विशिष्ट स्क्रू बैरल डिज़ाइन की आवश्यकता होती है। इंजीनियर प्लास्टिक के पिघलने के तापमान, श्यानता और स्थिरता को देखते हैं। वे स्क्रू की ज्यामिति, खांचे की गहराई और बैरल कोटिंग को सामग्री की ज़रूरतों के अनुसार ढालते हैं।

उदाहरण के लिए, पॉलीकार्बोनेट (पीसी) के लिए क्रमिक संपीड़न अनुपात वाले लंबे स्क्रू और क्षरण को रोकने के लिए एक मिश्रण खंड की आवश्यकता होती है। नायलॉन (पीए) के लिए उच्च संपीड़न अनुपात वाले म्यूटेंट स्क्रू और कतरनी को नियंत्रित करने के लिए स्क्रू और बैरल के बीच कम अंतराल की आवश्यकता होती है। पीवीसी के लिए संक्षारण-प्रतिरोधी बैरल और कम कतरनी वाले स्क्रू की आवश्यकता होती है ताकि अधिक गर्मी और सामग्री के जमाव से बचा जा सके।

| प्लास्टिक का प्रकार | स्क्रू डिज़ाइन पैरामीटर | गुणवत्ता पर प्रभाव |

|---|---|---|

| पॉलीकार्बोनेट (पीसी) | बड़ा एल/डी अनुपात (~26), क्रमिक पेंच, संपीड़न अनुपात ~2.6, मिश्रण अनुभाग | अच्छा प्लास्टिकीकरण, क्षरण को रोकता है, समरूपता में सुधार करता है |

| नायलॉन (पीए) | उत्परिवर्ती पेंच, एल/डी 18-20, संपीड़न अनुपात 3-3.5, छोटा अंतराल | अति ताप को रोकता है, कतरनी को नियंत्रित करता है, पिघलन की गुणवत्ता को बनाए रखता है |

| पीएमएमए | क्रमिक स्क्रू, L/D 20-22, संपीड़न अनुपात 2.3-2.6, मिक्सिंग रिंग | सटीक पिघलन, नमी की समस्याओं को रोकता है, परिशुद्धता बनाए रखता है |

| पालतू | एल/डी ~20, कम कतरनी पेंच, संपीड़न अनुपात 1.8-2, कोई मिश्रण क्षेत्र नहीं | अत्यधिक गर्मी से बचाता है, कतरनी को नियंत्रित करता है, पुनर्नवीनीकृत सामग्री के लिए उपयुक्त है |

| पीवीसी | कम कतरनी पेंच, संक्षारण प्रतिरोधी बैरल, एल/डी 16-20, कोई चेक रिंग नहीं | अत्यधिक गर्मी और क्षरण को रोकता है, स्थिर तापमान नियंत्रण |

प्लास्टिक इंजेक्शन मोल्डिंग स्क्रू बैरल को प्लास्टिक के प्रकार से मिलाने से रंग उड़ने, पूरी तरह पिघलने या मुड़ने जैसे दोषों से बचने में मदद मिलती है। इससे चक्र समय और ऊर्जा दक्षता में भी सुधार होता है।

नोट: विशिष्ट प्लास्टिक के लिए स्क्रू बैरल को अपग्रेड करने से थ्रूपुट में 25% तक की वृद्धि हो सकती है और दोषों में कमी आ सकती है, जिससे समय और धन की बचत होगी।

दीर्घायु और विश्वसनीयता के लिए रखरखाव युक्तियाँ

नियमित रखरखाव से स्क्रू बैरल अपनी सर्वोत्तम कार्यक्षमता बनाए रखता है। जब भी स्क्रू निकाला जाए, ऑपरेटरों को बैरल की घिसावट, खरोंच या गड्ढों के लिए जाँच करनी चाहिए। व्यावसायिक शुद्धिकरण यौगिकों से सफाई करने से अवशेष हट जाते हैं और कार्बन जमाव रुक जाता है। दबाव, तापमान और स्क्रू की गति की निगरानी करने से समस्याओं का जल्द पता लगाने में मदद मिलती है।

यहां कुछ व्यावहारिक रखरखाव सुझाव दिए गए हैं:

- हर बार स्क्रू हटाते समय स्क्रू बैरल का दृश्य निरीक्षण करें तथा गेज की सहायता से उसका निरीक्षण करें।

- यदि आप लगातार बैरल चलाते हैं तो उसे साप्ताहिक रूप से साफ करें, या यदि प्लास्टिक बार-बार बदलते हैं तो उसे हर 2-3 दिन में साफ करें।

- चलने वाले भागों को प्रतिदिन चिकना करें और उन्हें उच्च गुणवत्ता वाले ग्रीस से साप्ताहिक रूप से चिकना करें।

- शुद्ध कच्चे माल का उपयोग करें और संदूषण से बचने के लिए उन्हें उचित तरीके से संग्रहित करें।

- ऑपरेटरों को घिसाव के संकेतों को पहचानने तथा विस्तृत रखरखाव लॉग रखने के लिए प्रशिक्षित करें।

- डाउनटाइम को न्यूनतम करने के लिए स्पेयर पार्ट्स का स्टॉक रखें।

- शटडाउन के बाद, अवशिष्ट प्लास्टिक को वितरित करने के लिए स्क्रू को कम गति पर चलाएं, विशेष डिटर्जेंट से साफ करें, और सुरक्षात्मक तेल लगाएं।

ध्यान दें: लौह-आधारित लाइनर वाले द्विधात्विक बैरल, मानक स्क्रू की तुलना में तीन गुना अधिक समय तक चल सकते हैं।उचित संरेखण और स्नेहनजीवनकाल बढ़ाएं और रखरखाव आवृत्ति कम करें।

एक अच्छी तरह से बनाए रखा प्लास्टिक इंजेक्शन मोल्डिंग स्क्रू बैरल लगातार गुणवत्ता प्रदान करता है, डाउनटाइम को कम करता है, और कुशल उत्पादन का समर्थन करता है।

प्लास्टिक इंजेक्शन मोल्डिंग स्क्रू बैरल लगातार उत्पाद की गुणवत्ता और कुशल उत्पादन देने में महत्वपूर्ण भूमिका निभाता है।

- उच्च गुणवत्ता वाले स्क्रू बैरल पिघलने की स्थिरता में सुधार करते हैं, स्क्रैप को कम करते हैं, और दक्षता को बढ़ाते हैं।

- नियमित रखरखाव से डाउनटाइम की रोकथाम होती है और उपकरण का जीवनकाल बढ़ता है।

- सामग्री और ऊर्जा की बचत शीघ्रता से होती है।

- तीव्र परिवर्तन से क्षमता और लाभ में वृद्धि होती है।

अक्सर पूछे जाने वाले प्रश्न

कौन से संकेत बताते हैं कि स्क्रू बैरल को बदलने की आवश्यकता है?

ऑपरेटर असमान गलन, बढ़े हुए दोष या धीमे चक्रों को नोटिस करते हैं। उन्हें बैरल के अंदर घिसाव, खरोंच या गड्ढे भी दिखाई देते हैं।

स्क्रू बैरल को कितनी बार साफ करना चाहिए?

ज़्यादातर निर्माता बैरल को हर हफ़्ते साफ़ करते हैं। अगर वे प्लास्टिक बार-बार बदलते हैं, तो वे उसे हर दो से तीन दिन में साफ़ करते हैं।

क्या एक स्क्रू बैरल सभी प्लास्टिक के लिए काम कर सकता है?

नहीं, हर प्लास्टिक प्रकार के लिए एक विशिष्ट स्क्रू बैरल डिज़ाइन की आवश्यकता होती है। सही मिलान का उपयोग करने से उत्पाद की गुणवत्ता में सुधार होता है और अपशिष्ट कम होता है।

पोस्ट करने का समय: 15 अगस्त 2025